秋冬瓦楞纸板爆线,如何预防和补救?

发布时间:

纸板爆线就是瓦楞纸板在分切压线时产生的面层、里层或面层和里层甚至瓦楞层纸张沿压线出现破裂的现象。

纸板爆线的原因

1、待加工瓦楞纸板含水率太低

这是纸板爆线的主要原因。当瓦楞纸板含水率较低时会发生爆线问题,一般地,含水率低于6%时这一问题表现的会非常明显。因为含水率降低时,纸材的纤维收缩,柔性下降,脆性上升,抗拉伸、抗冲击、耐折等性能变差,尤其是含水率低于5%时,抗拉伸、抗冲击、耐破裂、耐折等性能下降较快,从而导致爆线问题发生。

2、瓦楞纸板所用原纸的影响

瓦楞纸板所用原纸的种类、强度的高低,对瓦楞纸板爆线问题会有一定的影响。原纸的种类和强度,一般根据纸材所用木浆的来源、木浆的品种、木浆含量的高低等来加以区分。一般地,相同条件下,使用针叶木浆制造的牛卡纸生产瓦楞纸板,由于纤维韧性好,长纤维多,与阔叶木浆牛卡纸生产的瓦楞纸板比较,不易发生爆线问题;牛卡纸与牛皮挂面纸比较,不易发生爆线问题;牛皮挂面纸与再生纸比较,不易发生爆线问题。

此外,瓦楞纸板所用原纸的定量与厚度高低,对爆线问题也有影响。同种纸张,高定量原纸与低定量原纸比较,因为厚度大,耐折度下降、耐破指数下降,塑性变形能力低,容易爆线。这一点,不容易为人们接受。 其实,这和薄玻璃杯比厚玻璃杯耐用有异曲同工之理。

3、瓦楞纸板厚度的影响

实际生产中发现,瓦楞纸板的厚度对瓦楞纸板爆线问题施加了一定的影响。瓦楞纸板越厚,分切压线时纸板面层和里层纸受压变形产生的位移越大,含水率低时导致面层、里层或面层和里层纸张容易破裂。

避免纸板爆线须采取的措施

1、严格控制含水率

这一点是最主要的。要控制好含水率,须在原纸入库到成品出厂的整个过程中加以监控 :

■ 原纸接收检验时,其含水率必须严格控制在国家标准和行业标准规定的范围内;

■ 原纸入库后,最好在过季前使用,防止纸张的疲劳导致强度下降;

■ 原纸上线使用时,充分发挥预热器和预调器的功能:含水率高时,可适当增大原纸在预热器上的包角以增加受热面积,必要时降低运行速度,使含水率下降至合适;含水率低时,可适当减小原纸在预热器上的包角以减少受热面积或不预热,使含水率合适;含水率太低时,则可采用预调器喷淋水蒸汽,并适当预热,使含水率合适。一般将含水率控制在6%~8%为宜。

■ 控制好烘缸温度和运行速度的关系,并根据瓦楞纸板的用纸定量和等级、纸板层数、楞型等适时调整;

■ 纸板(半成品)下线后,如果是纸板出厂销售,干燥季节时纸板忌暴露在露天场所,并且在送达用户后应提请用户注意防护和及时使用。需尽快完成后道的加工生产,避免水份流失(最佳时间为4至8小时)。若无法及时加工,如果无法在此时间完成,而纸板又容易爆线,建议:对车间进行调湿处理,如在纸板周围撒水以增加空气中的湿度;用PE膜缠绕包裹,减少水分流失。若下线后发现纸板过干,可通过擦水等方式回潮处理。

2、瓦楞纸箱用纸的适时调整

干燥季节,瓦楞纸箱的抗压强度和瓦楞纸板的边压强度与其在雨季时比较都有很大的增幅,但是,其抗拉伸、耐折叠等性能的下降也较为明显。所以,干燥季节为避免瓦楞纸板的爆线,必须密切关注瓦楞纸箱用纸,不能达到使用要求时应予更换。

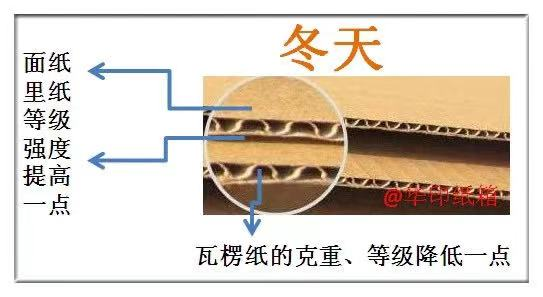

根据季节变化选用合适的原纸,合理调整材质搭配,要避免出现面底纸克重相差悬殊情况:尽量避免出现芯纸过强、面底纸过弱的情况。提醒:可以把面、里纸的等级强度提高一点,把瓦楞纸的克重、等级降低一点,这样就不会爆线了。这是在不增加成本情况下,一个很好的解决方法。但是,这里要特别提醒一下:不能盲目地“偷克重”!如果你的克重允许走下偏差,那么建议你直接订低一档的低克重等级的纸。不要一味地走下偏差。如果一味走下偏差,往往你会在设计的时候忽略了下偏差的因素,从而造成设计误差,进而影响成品的质量。

重新制作图片

3、瓦楞纸板厚度问题

在瓦楞纸箱设计时要充分考虑,使用单瓦楞纸箱就能达到要求时要避免使用双瓦楞纸箱。通过减少瓦楞层数降低纸板厚度,从而减少瓦楞纸板爆线的概率。

如何补救纸板爆线?

实际生产中,种种原因造成瓦楞纸板含水率低,一旦分切压线即产生爆线现象,此时可采取以下两种措施:

1、瓦楞纸板调湿处理

将批量大的待加工瓦楞纸板置于一密闭房间,通过空气加湿器使其吸湿,从而避免分切压线时的爆线问题;批量不大的待加工瓦楞纸板,用湿布(湿布无滴水现象)均匀擦拭瓦楞纸板爆线的一面,或为防止纸板翘曲而擦拭瓦楞纸板的面里,使两面均匀吸湿,亦可同样达到无爆线的效果。

2、调整上下咬纸轮间隙

分切压线时,将上下咬纸轮调至压线处,并适当调整其间隙,使压线处的瓦楞在纸板压线之前即已得到适当的压溃,该处纸板厚度变薄,从而减少了爆线的可能性。